压力铸造(压铸)推广运用之后,机械制造行业产品设计的流程更加合理化,在很大程度上摆脱了传统制造工艺的不足,但经过一段时间的运用也发现,压铸模自身存在的缺陷限制了产品质量的提高,因此对压铸模设计及压铸工艺进行改进铸行业需要积极思考的问题。

(宜安 - 研发能力)

一、压铸模的基本设计流程

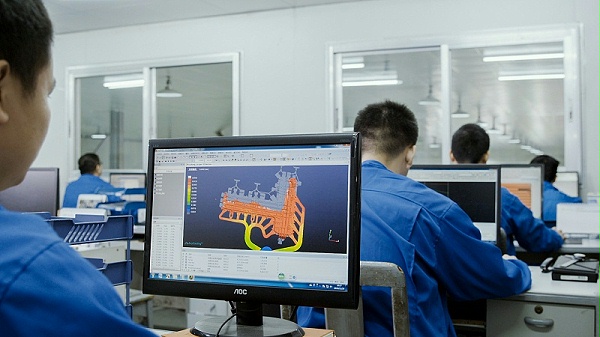

首先是分析压铸件的特征与性质。对于不同型号与不同种类的压铸件而言,设计压铸模的具体工艺也应当体现差异性。因此在进行压铸模的优化设计之前,关键在于判断压铸件的总体构造、材质特征、内部质量、尺寸精度与其他特征,然后才能选择合适的压铸模种类。模具设计人员通过判断压铸件的基本性质,应当能够据此给出相应的三维设计模型,进而简化了模具设计以及模具成型的具体技术方案。其次是对于装配压铸模具的图纸进行精确的绘制。改进模具设计的核心措施就在于科学进行图纸的绘制操作,尤其是对于装配压铸模的草图而言。经过的造价估算之后,对于各类的压铸模造价即可进行大致的判断。压铸模具装配的操要点在于避免模具固有的内部缺陷,并且按照相应的成型次序来进行处理。在此基础上,模具设计人员还要运用综合对比的方式来筛选模具设计方案,确保能够确定的模具设计图纸,以此来实现模具制造成本有效减少以及模具生产效益提升的目标。第三是跟踪进行生产总结。负责设计压铸模的技术人员不仅应当完成前期的图纸绘制以及模具设计工作,并且还要做到全程跟踪模具制作。模具设计人员只有在确保跟踪模具生产与制造的基础上,才能深入了解压铸模现有的设计缺陷与漏洞,然后对此进行相应的修正。并且,模具设计人员还要经过详细的工艺归纳与总结,确保给出提升压铸效率以及简化压铸操作过程的可行建议,避免压铸模固有的结构缺陷。

(宜安 - 模具设计)

二、改进压铸模设计工艺的必要性

从机械制造的角度来讲,压铸造工艺应当属于关键的机械生产工艺。进入新时期后,信息化技术已经能够贯穿于铸造行业生产,从而达到简化铸造工艺操作、减少压铸模成本以及确保工艺操作精确性的效果。但是截至目前,关于压铸模设备在具体进行设计时,如果欠缺必要的设计工艺改进则会表现为各种设备运行缺陷。在严重的情况下,压铸模设备还可能突然出现失效的情况,进而威胁到压铸生产。因此可以得知,目前对于压铸模的基本设计方式亚待进行相应的优化。例如在压铸生产的具体环节中,压铸模如果出现疲劳失效的状态,则可能造成模具本身的损毁或者破坏。某些模具经过持续的长期运行,压铸模的内部就会缓慢开裂,最终导致损坏压铸模钢结构的现象产生。在疲劳因素造成的压铸模损坏事故中,热疲劳现象构成了最关键的模具损坏因素。除此以外,压铸模还可能受到溶蚀损坏或者破碎损坏,从而给压铸生产造成干扰。因此为了避免以上的损坏现象产生,那么目前对于压铸模的重要压铸工艺设备应当致力于优化设计,确保运用科学的工艺设计方式来改进压铸模的整体设备性能。

以上是关于压铸模具设计和改进的要点论述。